機械加工とは、制御された材料除去プロセスによって、材料 (多くの場合金属) を目的の最終的な形状とサイズに切断するプロセスです。この共通のテーマである制御された材料除去を伴うプロセスは、今日ではまとめてサブトラクティブ マニュファクチャリングとして知られています。これは、付加製造として知られる制御された材料添加のプロセスとは異なります。定義の「制御された」部分が正確に何を意味するかはさまざまですが、ほとんどの場合、(電動工具や手動工具に加えて) 工作機械の使用を意味します。

機械加工は、多くの製品の製造の一部です。金属製品、木材、プラスチック、セラミック、複合材などの素材にも使用できます。機械加工を専門とする人はマシニストと呼ばれます。機械加工が行われる部屋、建物、または会社は、機械工場と呼ばれます。現代の機械加工の多くは、コンピューター数値制御 (CNC) によって実行されます。このコンピューターでは、ミル、旋盤、およびその他の切削機械の動きと操作を制御するためにコンピューターが使用されます。これにより、CNC マシンが無人で稼働するため、効率が向上し、マシン ショップの人件費が削減されます。

| RMC Foundry の CNC 精密機械加工能力 | |||

| 設備 | 量 | サイズ範囲 (mm) | 年間生産能力 |

| 立型マシニングセンター(VMC) | 48セット | 1,500×1,000×800 | 6,000 トンまたは 300,000 個 |

| 横型マシニングセンター(VMC) | 12セット | 1,200×800×600 | 2,000トンまたは100,000個 |

| CNCマシン | 60セット | 最大旋削φ600 | 5,000 トンまたは 600,000 個 |

| 公差の基準: ISO 8062 2013、ISO 2768、GOST 26645 (ロシア) または GBT 6414 (中国)。 | |||

3 つの主要な機械加工プロセスは、旋削、穴あけ、フライス加工に分類されます。その他のカテゴリに分類されるその他の操作には、成形、平削り、ボーリング、ブローチ加工、ソーイングが含まれます。

旋削加工は、切削工具に対して金属を移動させる主要な方法として、工作物を回転させる加工です。旋盤は、旋削で使用される主要な工作機械です。

フライス加工とは、切削工具を回転させて刃先を工作物に押し付ける作業です。フライス盤は、フライス加工で使用される主要な工作機械です。

穴あけ加工とは、下端に刃先を備えた回転カッターを工作物に接触させて、穴を開けたり、細くしたりする操作です。穴あけ加工は主にドリル プレスで行われますが、旋盤やミルで行われることもあります。

その他の操作とは、切りくずを生成する操作ではないという点で、厳密に言えば機械加工操作ではない操作ですが、これらの操作は一般的な工作機械で実行されます。バニシングはその他の操作の一例です。バニシ仕上げでは切りくずは発生しませんが、旋盤、フライス盤、ドリル プレスで行うことができます。

機械加工を必要とする未完成のワークピースは、完成品を作成するために一部の材料を切り取る必要があります。完成品は、設計図面または青写真によってそのワークピースに設定された仕様を満たすワークピースです。例えば、工作物には特定の外径が必要な場合があります。旋盤は、金属ワークピースを回転させてその直径を作成するために使用できる工作機械です。これにより、切削工具で金属を削り取り、必要な直径と表面仕上げに一致する滑らかで丸い表面を作成できます。ドリルを使用して、円筒形の穴の形状の金属を除去できます。さまざまなタイプの金属除去に使用できるその他のツールには、フライス盤、のこぎり、および研削盤があります。これらの同じ技術の多くは、木工で使用されています。

高度な機械加工技術には精度が含まれますCNC加工、放電加工 (EDM)、電気化学侵食、レーザー切断、またはウォーター ジェット切断を使用して、金属ワークピースを成形します。

商業的なベンチャーとして、機械加工は一般に、主要な工作機械を含む 1 つまたは複数の作業室で構成される機械工場で行われます。マシン ショップは独立した運営である場合もありますが、多くの企業は、ビジネスの特殊なニーズをサポートする社内のマシン ショップを維持しています。

機械加工では、工作物が設計図や設計図に定められた仕様を満たすために、多くの細部に注意を払う必要があります。正しい寸法に関連する明らかな問題に加えて、ワークピースの正しい仕上げまたは表面の滑らかさを達成するという問題があります。ワークピースの機械加工された表面に見られる粗い仕上げは、不適切なクランプ、鈍い工具、または工具の不適切な提示によって引き起こされる可能性があります。多くの場合、びびりとして知られるこの粗悪な表面仕上げは、波状または不規則な仕上げ、およびワークピースの機械加工された表面の波の出現によって明らかになります。

機械加工とは、切削工具を使用して材料の小さな切りくずを工作物 (工作物は「工作物」と呼ばれることが多い) から除去するプロセスです。操作を実行するには、ツールとワークの間に相対運動が必要です。この相対運動は、ほとんどの機械加工操作で、「切削速度」と呼ばれる一次運動と「送り」と呼ばれる二次運動によって達成されます。工具の形状と作業面への侵入は、これらの動きと組み合わされて、最終的な作業面の望ましい形状を生み出します。

加工作業

さまざまな種類の機械加工操作があり、それぞれが特定のパーツ ジオメトリと表面テクスチャを生成できます。

旋削加工では、単一刃先の切削工具を使用して、回転する工作物から材料を除去し、円筒形状を生成します。主な動きは工作物を回転させることによって提供され、送りの動きは切削工具を工作物の回転軸に平行な方向にゆっくりと動かすことによって達成されます。

穴あけ加工で丸穴を作ります。これは、通常、2 つまたは 4 つのらせん状の刃先を備えた回転工具によって実現されます。工具は、その回転軸と平行な方向にワークピースに送り込まれ、丸穴が形成されます。

中ぐり加工とは、回転するワークに粗く開けた穴に、先端を1本だけ曲げた工具を進入させ、穴を少し広げて精度を高める加工です。これは、製品製造の最終段階で使用される細かい仕上げ作業です。

リーミングは、すでにドリルで開けた穴から少量の金属を除去するサイジング操作の 1 つです。

フライス加工では、複数の切れ刃を備えた回転工具を材料に対してゆっくりと動かして、平面または直線面を生成します。送り運動の方向は、工具の回転軸に対して垂直です。スピードモーションは、回転するフライスカッターによって提供されます。ミリングの 2 つの基本的な形式は、ペリフェラル ミリングとフェース ミリングです。

他の従来の機械加工操作には、成形、平削り、ブローチ加工、鋸引きが含まれます。また、研削および同様の研磨作業は、多くの場合、機械加工のカテゴリに含まれます。

切削工具は、1 つまたは複数の鋭い切れ刃を持ち、被削材よりも硬い材料でできています。切れ刃は母材から切りくずを分離する役割を果たします。工具の 2 つの面が刃先に接続されています。

すくい面と逃げ面。

新生切りくずの流れを導くすくい面が一定の角度で向いていることをすくい角αと呼びます。これは、作業面に垂直な平面に対して測定されます。すくい角は、正または負にすることができます。工具のフランクは、工具と新しく形成された加工面との間にクリアランスを提供し、仕上げを劣化させる摩耗から表面を保護します。作業面と逃げ面の間のこの角度は、逃げ角と呼ばれます。切削工具には、次の 2 つの基本的なタイプがあります。

シングルポイントツールとマルチコーナツール

シングルポイント工具は刃先が 1 つあり、旋削、中ぐり、平削りに使用されます。機械加工中、工具の先端がワークパーツの元の加工面の下に突き刺さります。ポイントは、ノーズ半径と呼ばれる特定の半径に丸められることがあります。

多刃工具には複数の刃先があり、通常は回転することで工作物に対する動きを実現します。穴あけとフライス加工では、回転する多刃工具を使用します。これらのツールの形状はシングルポイント ツールとは異なりますが、ツール ジオメトリの多くの要素は類似しています。

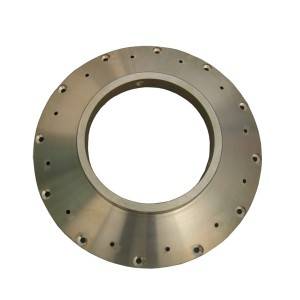

ねずみ鋳鉄のCNC加工製品