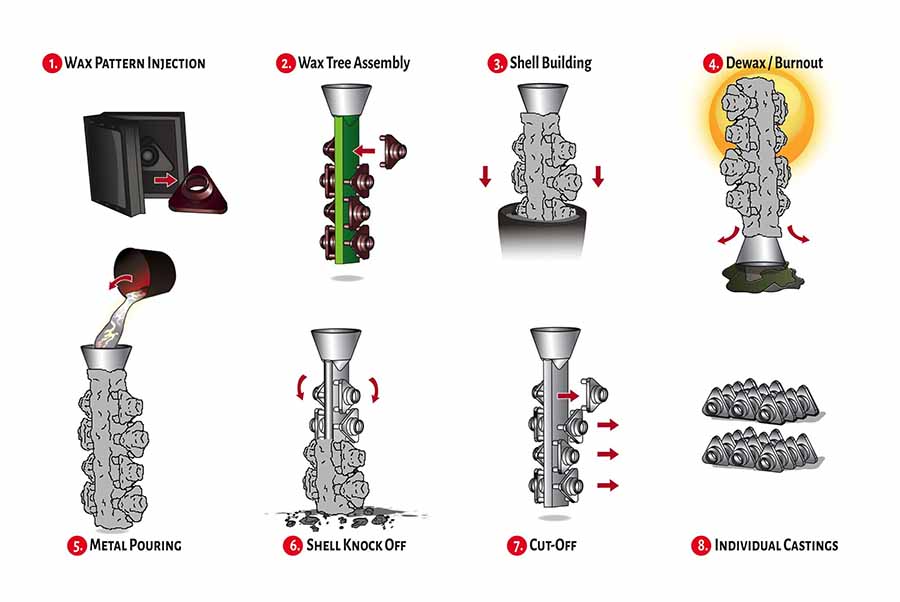

インベストメント鋳造必要な鋳物に応じて、特別でユニークな工具によって生成されたワックスパターンを使用します。ワックス パターン (レプリカ) は結合された耐火材料の層で囲まれており、高温の溶融金属や合金に耐える強力なシェルを形成しています。脱ワックスプロセスによりワックスが除去され、中空のキャビティができるようになり、溶融金属がそのキャビティを満たして目的の鋳造部品が形成されます。このため、インベストメント鋳造はロストワックス鋳造法とも呼ばれます。現代のインベストメント鋳造鋳造所では、結合材料は主にシリカゾルと水ガラスを指し、これにより鋳造品の微細な表面を確保できます。インベストメント鋳造。インベストメント鋳造プロセスは、炭素鋼鋳物、合金鋼鋳物、ステンレス鋼鋳物そして真鍮鋳物。この記事では、インベストメント鋳造の主な手順を紹介します。

ワックス注入用ツールの開発

インベストメント鋳造鋳造所のエンジニアは、希望する鋳造品に応じて、機械加工後の許容範囲と起こり得る収縮を考慮して、金属製の型 (「ダイ」とも呼ばれます) とワックス パターンを作成するための工具を設計して作成する必要があります。

ワックスパターンの作成

現代ではロストワックス鋳造工場、ワックスパターンは通常、特殊な射出成形機を使用して金属ツールまたは「金型」にワックスを注入することによって作成されます。複数の鋳造の場合、通常はアーティストの彫刻からシリコンツールが作られ、得られたキャビティにワックスが注入または流し込まれます。

ワックスツリーアセンブリ

通常、小さな部品を一度に 1 つずつ作るのは不経済なので、ワックス パターンは通常、ワックス スプルーに取り付けられます。パターンとスプルーの間のワックスは、パターンによって作られた空隙への溶融合金の方向と流れを絞るため、ゲートと呼ばれます。スプルーには 2 つの目的があります

- 1. 複数のパターンを単一の型に組み立てるための取り付け面を提供します。後で合金で充填されます。

- 2. ワックスパターンによって作られた空隙への溶融合金の流路を提供します。

シェルビルディング

プロセスの次のステップは、ワックスツリーの周りにセラミックシェルを構築することです。このシェルは最終的に金属を流し込む型になります。シェルを構築するには、木をセラミックバスまたはスラリーに浸します。浸漬後、濡れた表面に細かい砂または砂を塗布します。鋳型を乾燥させ、注入プロセス中の溶融金属と合金の応力に耐えられる層状のセラミック鋳型が完成するまで、このプロセスを数回繰り返します。

ワックス除去 / バーンアウト

金属を型に流し込む前に、シェルを加熱してワックスを除去します。これは通常、大型の工業用圧力鍋のような蒸気脱蝋オートクレーブで行われます。別の方法は、ワックスを溶かして焼き切るフラッシュファイアオーブンの使用です。ワックスは収集され、次のワックスパターンを作成するために再利用できます。多くのインベストメント鋳造鋳造所は両方の方法を組み合わせて使用しています。フラッシュファイアで残留ワックスを焼き落とし、シェルを硬化させ、溶融金属と合金を受け入れる準備が整います。

金属の注入

金属をセラミックの型またはシェルに注入する前に、型全体が充填される前に溶融合金が凝固したり凍結したりするのを防ぐために、型は特定の温度に予熱されます。合金は、誘導溶解として知られるプロセスを使用してセラミックカップ(るつぼと呼ばれます)内で溶解されます。高周波電流により合金の周囲に磁場が発生し、金属内部に電場(渦電流)が発生します。渦電流は、材料の電気抵抗により合金を加熱します。合金が指定の温度に達したら、金型に注入し、金型を冷却します。

シェルノックオフ

冷えたら、ハンマー、高圧水噴射、振動台などの機械的方法を使用して、シェル素材を金属から取り外します。殻の除去は、水酸化カリウムまたは水酸化ナトリウムの加熱苛性溶液を使用して化学的に行うこともできますが、この方法は環境と健康上の懸念から段階的に廃止されています。

切り落とす

シェル材料が除去されたら、スプルーとゲートを手動またはチョップソー、トーチレーザー切断によって切断します。切断領域は研磨して細かい表面にする必要があります。

個別の鋳造品

部品がスプルーから取り外され、ゲートが取り外された後、振動、メディア仕上げ、ベルト掛け、手研削、研磨などのさまざまな手段で表面を仕上げることができます。仕上げは手作業で行うこともできますが、多くの場合は自動化されています。鋳造部品その後、検査され、(必要に応じて)マークが付けられ、梱包されて出荷されます。用途に応じて、インベストメント鋳造部品は「ネットシェイプ」のまま使用することも、再加工を施すこともできます。機械加工精密面用。

投稿時間: 2021 年 1 月 18 日