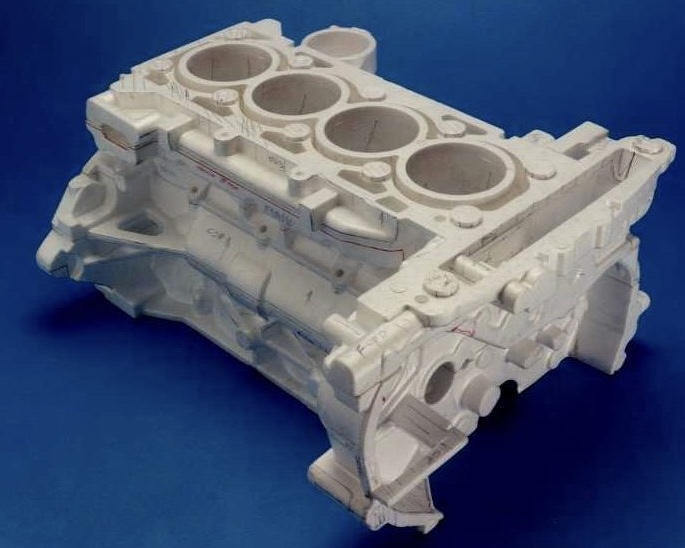

フルモールド鋳造としても知られるロストフォーム鋳造には、最終鋳造品の寸法と形状に似たクラスターにフォームパターンを結合することが含まれます。これらのクラスターは耐火材料でコーティングされ、その後鋳造プロセスで利用されます。

ロストフォームキャスティングの特徴

1. 高い寸法精度

ロストフォーム鋳造ニアネットシェイププロセスにより、正確な成形が保証されます。この方法では、中子の除去、パーティング ライン、砂の中子の必要性がなくなり、その結果、バリ、バリ、抜き勾配などの鋳造欠陥が回避されます。また、コアの組み立てによって生じる寸法誤差も最小限に抑えられます。鋳物の表面粗さはRa = 3.2に達することがあります。–12.5μm、寸法公差グレードはCT7を達成可能–CT9、および加工代は通常 1.5 に制限されます–2mm。従来の砂型鋳造法と比較して、ロストフォーム鋳造は加工時間を 40 時間短縮できます。–50% となり、加工コストが大幅に削減されます。

2. 柔軟な設計

このプロセスにより、鋳造設計に大きな自由度が与えられます。フォームパターンセグメントを組み立てることにより、複雑な形状を作成できます。

3. 砂中子の除去

砂中子を使用しないため、不正確な中子の寸法や不正確な中子配置によって引き起こされる肉厚の変動などの問題が回避されます。

4. クリーンプロダクション

このプロセスでは、砂に化学結合剤を使用する必要はありません。発泡プラスチックは環境に悪影響を与えることなく低温で分解し、使用済み砂の再利用率は 95% を超えています。

5. コストの削減

ロストフォーム鋳造により生の鋳物の重量が軽減され、機械加工代が最小限に抑えられるため、生産コストと投資コストの削減につながります。

.jpg)

考慮事項と制限事項

他の鋳造方法と同様に、ロストフォーム鋳造には限界があり、すべての種類の鋳造に適しているわけではありません。このプロセスを採用するかどうかは、いくつかの要因の分析に基づいて決定する必要があります。

1. バッチサイズ

生産量が多ければ多いほど、経済的利益は大きくなります。

2. 鋳造材料

材料の適合性は通常、次の順序に従います。ねずみ鋳鉄> 非鉄合金 > 普通炭素鋼 > ダクタイル鋳鉄 > 低炭素および合金鋼.

3. 鋳造サイズ

このプロセスでは、振動台やサンドボックスなどの利用可能な機器の能力を考慮する必要があります。

4. キャストの複雑さ

ロストフォーム鋳造の利点と経済的利点は、複雑な鋳造構造の場合に最も顕著になります。狭い内部チャネルまたは層状セクションを含む設計の場合、大規模生産の前に予備テストが必要です。

投稿時刻: 2025 年 1 月 10 日