ねずみ鋳鉄とダクタイル鋳鉄の両方を鋳造することができます。砂型鋳造プロセス、シェルモールディング鋳造プロセス(レジンコーティングサンド)、ロストフォーム鋳造、真空鋳造およびインベストメント鋳造。砂型鋳造は、最も人気があり、最も単純な鋳造タイプの 1 つです。砂型鋳造では、永久鋳型鋳造よりも少量のバッチを作成でき、コストも非常にリーズナブルです。この方法により、製造業者は低コストで製品を作成できるだけでなく、非常に小さなサイズでの作業など、砂型鋳造には他の利点もあります。砂型鋳造では、型に使用される砂の種類にもよりますが、ほとんどの金属を鋳造することができます。シェルモールディング鋳造プロセスは、プレコートレジンサンドキャストプロセス、ホットシェルモールディング鋳造またはコア鋳造プロセスとも呼ばれます。主な造形材料はプレコートされたフェノール樹脂砂ですが、生砂やフランレジン砂よりも高価です。また、この砂はリサイクルして使用することはできません。シェルモールド鉄鋳造部品は砂型鋳造に比べてコストが高くなります。ただし、シェルモールディング鋳造部品寸法公差が厳しく、表面品質が良く、鋳造欠陥が少ないなど、多くの利点があります。

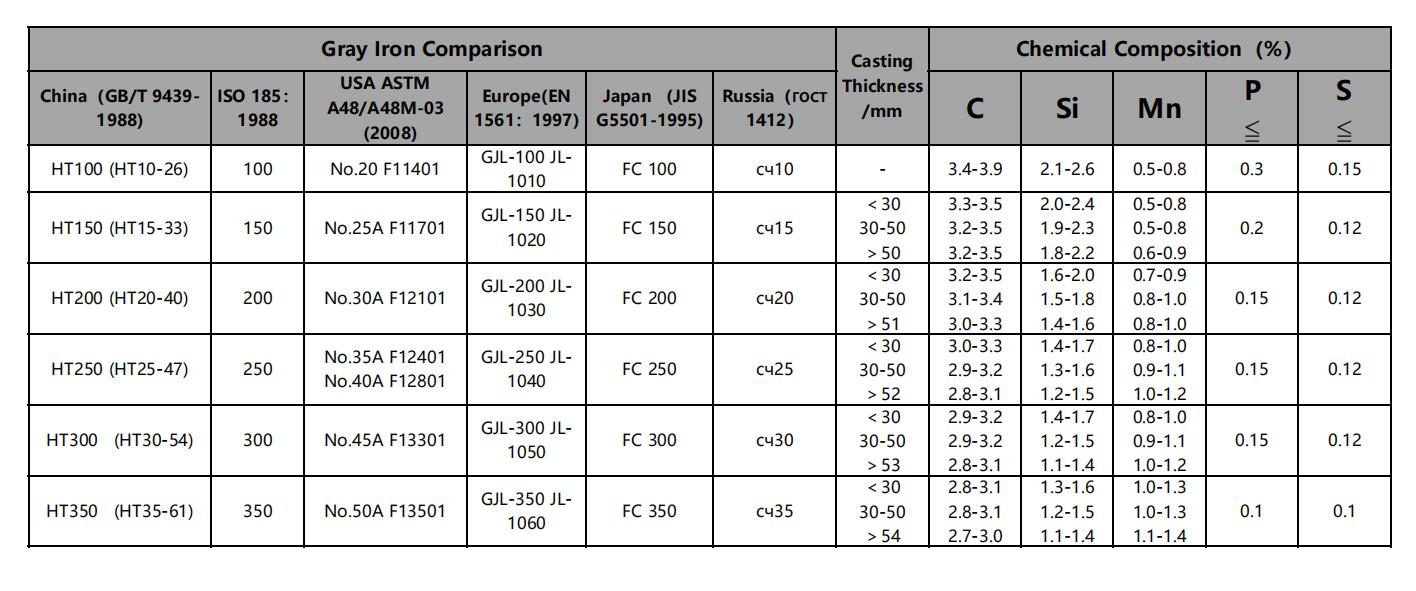

ただし、ねずみ鋳鉄鋳物部品とダクタイル鋳鉄鋳物部品の間にはまだいくつかの違いがあります。ねずみ鉄砂鋳造他の金属成形プロセスでは作成が困難または不経済となる複雑な形状を作成するために最もよく使用されます。ねずみ鋳鉄は、機械加工が容易で、圧縮強度が高く、熱伝導率が高く、振動吸収性に優れているため、現在の業界の生産においても、非常に長い間最も広く使用されている鋳物金属の 1 つです。炭素含有量は、ねずみ鋳鉄 (通常 2% ~ 4%) の引張強度と被削性を生み出す最も重要な要素です。溶融した鋳鉄が炭素析出物の一部を黒鉛として凝固させると、金属の結晶構造内に小さな不規則なフレークが形成され、鋳鉄の望ましい特性が向上しますが、そのフレークが結晶構造を破壊し、鋳鉄の特徴的な脆さを引き起こします。

ねずみ鋳鉄の開発は主に高強度によって推進されます。これまで、ねずみ鋳鉄の性能を向上させる主な方法は接種でした。近年では合金化が主流となっており、鋳造性能を向上させるために、多くのねずみ鋳鉄鋳物工場では炭素当量の高い鋳鉄が使用されています。これは、低合金鋳鉄にとって特に重要です。したがって、ねずみ鋳鉄は、エンジンブロック、機械ハウジング、機械ベース、カウンターウェイト、ストーブ部品、ボイラー部品、ポンプシェルなどの鉄鋳物部品を製造するのに適した材料です。

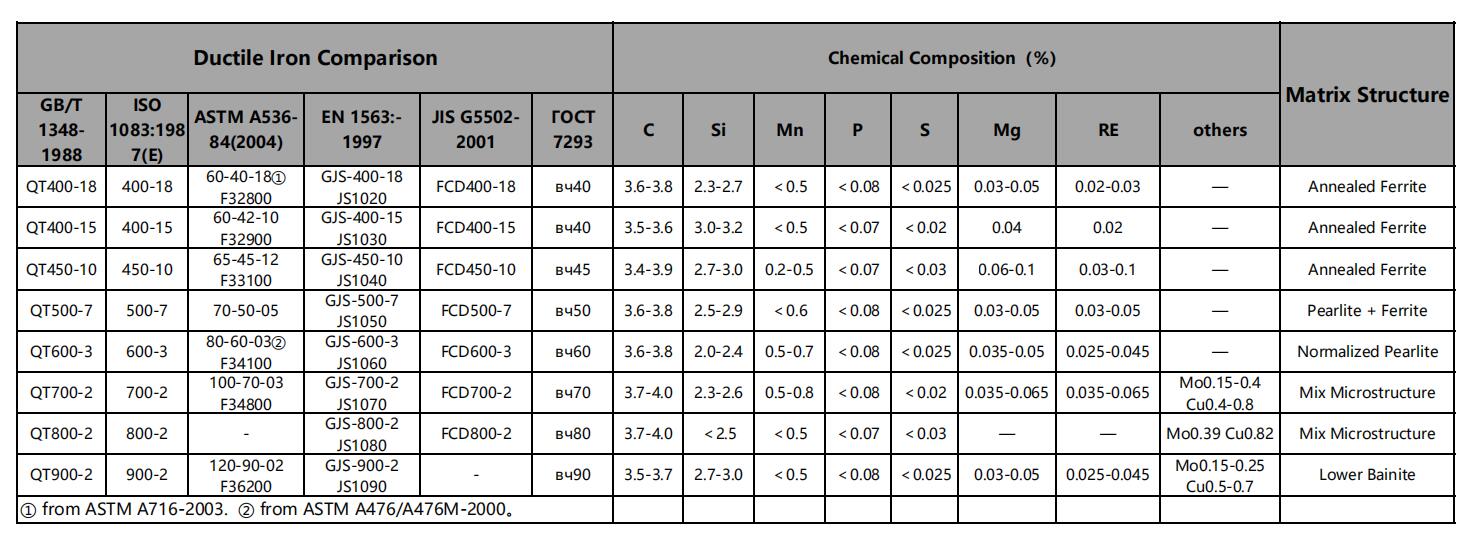

ダクタイル鋳鉄は、溶接加工や鍛造品と比較して、設計の柔軟性と製造コストの削減を実現します。ダクタイル鉄の微細構造では、グラファイトがフレークではなく球状の塊を形成するため、亀裂の発生が抑制され、合金の名前の由来となっている延性が向上します。ダクタイル鋳鉄は、鋼と同様に高い引張強度と靭性を持っています。ダクタイル鋳鉄鋳物ただし、他の鉄合金に代わる最もコスト効率の高い代替品であるとは限りません。さらに、ダクタイル鋳鉄は、農業、自動車、油圧機器、鉄道列車、商用トラック、航空宇宙産業を含む多くの製造業で広く使用されています。

投稿時間: 2021 年 1 月 27 日