凝固のメカニズム

鋳造プロセス中、溶融金属が液体から固体状態に移行するときに鋳物の凝固が発生します。このプロセスは、次の 3 つのメカニズムに大別できます。核形成, 樹状突起の成長、 そして粒子構造の形成。核生成中に、小さな固体粒子が液体金属内に形成されます。これらの核は樹状構造に成長し、木のようなパターンで分岐します。最終的な粒子構造は、鋳物樹状突起の成長と冷却環境との相互作用によって決まります。

各種合金の凝固

さまざまな合金は、その化学組成と熱特性の影響を受けて、独自の方法で凝固します。

アルミニウム合金: アルミニウム合金は通常、高度な流動性を示し、複雑で薄肉の鋳造が可能になります。それらの凝固には、多くの場合、微細な等軸粒子構造の形成が伴います。ただし、アルミニウム合金は収縮気孔や高温引裂が発生しやすく、鋳造品質に影響を与える可能性があります。

鉄と合金鋼: 鋳鉄は炭素含有量が高いため複雑な構造で凝固し、黒鉛のフレークまたは団塊を形成します。合金鋼の凝固にはオーステナイト樹枝状結晶の形成が含まれ、冷却するとフェライトとパーライトに変化します。冷却速度と合金組成は、鋳物の粒子構造と機械的特性に大きく影響します。

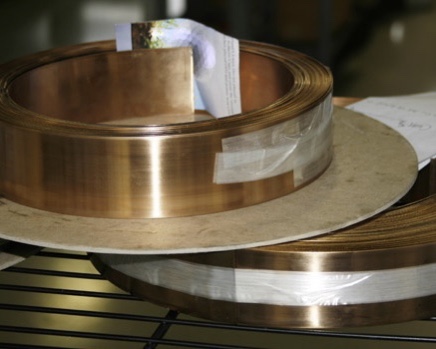

銅合金: 黄銅や青銅などの銅合金は、柱状または等軸の粒子構造で凝固します。これらの合金は偏析を起こしやすく、凝固中に合金内のさまざまな元素が分離し、鋳造品内の組成や特性にばらつきが生じます。

凝固と鋳造品質の関係

合金の凝固挙動は鋳造品の品質に直接影響します。均一で制御された凝固プロセスは、気孔率、偏析、高温裂傷などの欠陥を最小限に抑えるために不可欠です。たとえば、急冷すると微細な結晶粒が形成され、鋳物の機械的特性が向上します。逆に、冷却が遅いと粒子が粗くなり、欠陥が発生しやすくなる可能性があります。

凝固時間と速度

凝固時間と速度は、鋳物のサイズ、形状、金型材料の熱特性などの要因に影響されます。凝固時間は鋳物全体が液体から固体に移行するのに必要な時間であり、凝固速度はこの移行が起こる速度を指します。

より速い凝固速度は、一般に、溶融金属から熱を急速に抽出するチルモールドを使用するなどの技術によって達成されます。これにより、粒子構造がより細かくなり、機械的特性が向上します。ただし、過度に急速に冷却すると、熱応力や亀裂が発生する可能性があります。したがって、凝固速度と鋳造品質の間の最適なバランスを達成することが重要です。

投稿日時: 2024 年 10 月 11 日