モノを作るには様々な製造工程があり、カスタムメタルパーツ。それぞれに独自の長所と短所があります。プロセスの選択に影響を与える重要な要素には、次のようなものがあります。

- 必要な材料の量

- 金属部分のデザイン

- 必要な公差

・メタル仕様

- 表面仕上げが必要です

- 工具費

- 機械加工とプロセスコストの経済性

- 配送要件

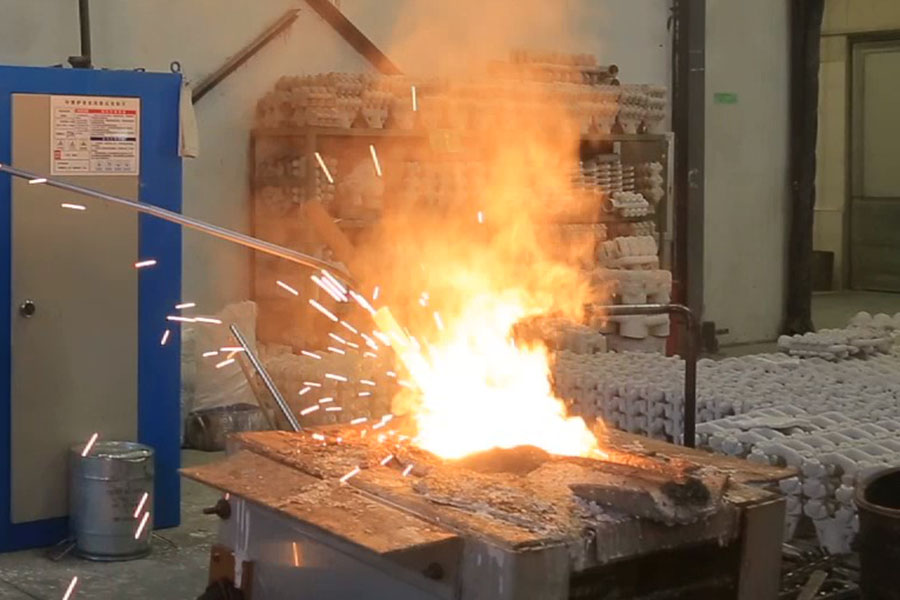

鋳造

鋳造プロセスは、所望の形状のキャビティを含む鋳型に溶融金属を注入または射出することで構成されます。鋳物。金属鋳造プロセスは、金型の種類、または金型に液体金属を充填する際の圧力によって分類できます。金型の種類によって、鋳造プロセスは砂型鋳造、インベストメント鋳造、金属ダイカストに分類できます。一方、金型を満たすために使用される圧力によって、鋳造プロセスは重力鋳造、低圧鋳造、高圧鋳造に分けることができます。

キャスティングの基礎

鋳造は固化するプロセスです。したがって、粒子構造、相変態、析出などの微細構造を微調整することができます。ただし、収縮気孔、亀裂、偏析などの欠陥も凝固と密接に関係しています。これらの欠陥は機械的特性の低下につながる可能性があります。残留応力を軽減し、機械的特性を最適化するために、その後の熱処理が必要になることがよくあります。

キャストの利点:

・大型で複雑な金属鋳物製品も簡単に製作可能です。

- 特に自動成形ラインによる高い生産速度。

- 設計の自由度が向上し、より適切になります。

- 利用可能な多様な金属:ねずみ鋳鉄、ダクタイル鋳鉄、炭素鋼、合金鋼、ステンレス鋼、アルミニウム合金、真鍮、青銅、亜鉛合金。

キャストのデメリット:

- 鋳物内部の欠陥

- 収縮気孔率

・金属突起

- ひび割れ、高温裂傷、低温閉塞

- ラップ、酸化物

- ミスラン、音量不足

- 内包物

- 厳密なプロセス管理と検査が必要(気孔が発生する可能性があります)

鍛造

鍛造は、大きな圧力下で金属を塑性変形させて高強度部品を形成する製造プロセスです。鍛造金型を使用するかどうかに応じて、鍛造工程は開放型鍛造と閉型鍛造に分かれます。しかし、鍛造前の鍛造金属および合金の温度によって、鍛造プロセスは冷間鍛造、温間鍛造、熱間鍛造に分けることができます。

鍛造の基礎

鍛造または冷間成形は金属成形プロセスです。溶融やそれに伴う凝固は起こりません。塑性変形により転位の数が増加し、内部応力がより高い状態になります。実際、ひずみ硬化は、転位と他の転位および他の障壁 (粒界など) との相互作用に起因すると考えられます。同時に、金属の塑性加工後に初晶 (デンドライト) の形状が変化します。

鍛造の利点:

- 優れた機械的特性 (降伏強度、延性、靭性)

- 信頼性(重要な部品に使用)

- 液体金属処理なし

鍛造のデメリット:

- ダイアンフィル

- 金型の故障

- アンダーカットまたはコアセクションが必要な場合、形状が制限されます

- 全体的なコストは通常、鋳造よりも高くなります

- 多くの場合、複数の手順が必要です

私たちは熱間加工と冷間加工を区別することがあります。熱間加工は再結晶温度以上で行われます。その下で冷間加工が行われます。熱間加工では、再結晶化の結果として歪みのない新しい粒子が形成されるため、歪み硬化と歪んだ粒子構造が非常に急速に解消されます。熱間加工温度での急速な拡散は、プリフォームの均質化に役立ちます。初期の気孔率も大幅に減少し、最終的には完全に治癒します。ひずみ硬化や再結晶などの冶金学的現象は、これらの組織変化により鋳造状態よりも延性と靭性が増加するため、重要です。

留意すべき重要な点は、場合によっては、鋳造と鍛造の違いよりも材料の品質と熱処理の方が重要な要素である場合があるということです。

投稿時間: 2021 年 2 月 24 日