インベストメント鋳造鋳造所

ロストワックス鋳造または精密鋳造としても知られるインベストメント鋳造は、何千年もの間実践されてきたプロセスであり、ロストワックスプロセスは最も古い既知の金属成形技術の1つです。

寸法と幾何学的構造が複雑なため、インベストメント鋳造はネット形状またはネットに近い形状に製造され、旋盤、旋盤などの二次プロセスの必要性を最小限に抑えます。 機械加工 処理する。

インベストメント鋳造は、5、000年以上前にさかのぼることができる製造プロセスです。それ以来、蜜蝋がパターンを形成したときから、今日のハイテクワックス、耐火材料、特殊合金に至るまで、ロストワックス鋳造により、精度、再現性、完全性の利点を備えた高品質のコンポーネントが製造されます。

インベストメント鋳造の名前は、パターンが耐火材料で投資または囲まれているという事実に由来しています。ワックスパターンは、金型製作中に遭遇する力に耐えるのに十分な強度がないため、細心の注意が必要です。

インベストメント鋳造鋳造所

ロストワックスインベストメント鋳造で達成できること

ロストワックスインベストメント鋳造は、ISO 8062に準拠した寸法公差グレードCT4〜CT7に達する可能性があります。当社の完全に組織化された機器と自動化プロセス制御により、±0.1mmに近い一貫した再現可能な公差が可能になります。ザ・ロストワックス鋳造部品 幅広いサイズの範囲で製造することもできます。長さ10mmx幅10mmx高さ10mmで、重さは0.01 kgから、長さ1000 mm、重さは100kgです。 。

RMCは、優れた品質、優れた価値、卓越した顧客体験の提供に取り組む最高品質のインベストメント鋳造の業界をリードするメーカーです。RMCは、経験、技術的専門知識、および品質保証プロセスを備えており、幅広い鋳造品を一貫して確実に提供し、さらに処理を行います。

•鋳造の最大サイズ:1,000mm×800mm×500mm

•キャスト重量範囲:0.5 kg-100 kg

•年間容量: 2,000トン

•シェル構築用のボンド材料: シリカソル、水ガラスおよびそれらの混合物。

•鋳造公差: CT4〜CT7またはリクエストに応じて。

インベストメント鋳造中のシェル製造

インベストメント鋳造で注ぐことができる金属と合金

ザ・ インベストメント鋳造鋳造所RMCは、ASTM、SAE、AISI、ACI、DIN、GOST、EN、ISO、およびGB規格に準拠したさまざまな合金材料仕様を満たすことができます。複雑な設計構造を使用して部品を鋳造する100種類以上の鉄および非鉄合金があります。

•ねずみ鋳鉄:HT150〜HT350; GJL-100、GJL-150、GJL-200、GJL-250、GJL-300、GJL-350; GG10〜GG40。

•ダクタイル鋳鉄(ノジュラーアイアン):GGG40〜GGG80; GJS-400-18、GJS-40-15、GJS-450-10、GJS-500-7、GJS-600-3、GJS-700-2、GJS-800-2。

• 炭素鋼: AISI 1020〜AISI 1060、C30、C40、C45。

•鋼合金: ZG20SiMn、ZG30SiMn、ZG30CrMo、ZG35CrMo、ZG35SiMn、ZG35CrMnSi、ZG40Mn、ZG40Cr、ZG42Cr、ZG42CrMoなど。

• ステンレス鋼: 304、304L、316、316L、1.4401、1.4301、1.4305、1.4307、1.4404、1.4571 ...など。

•真ちゅう、青銅、その他の銅ベースの合金

•耐食鋼、耐海水鋼、高温鋼、高張力鋼、二相ステンレス鋼。

•要求に応じて、またはASTM、SAE、AISI、GOST、DIN、EN、ISO、およびGBに準拠したその他の合金。

ステンレス鋼インベストメント鋳造

ロストワックスインベストメント鋳造のステップ

インベストメント鋳造は、ニアネット形状を生み出す多段階プロセスです 精密鋳造部品。このプロセスは、ワックスをダイに注入して完成品のパターンを作成することから始まります。次に、パターンをワックスランナーバーに貼り付けてクラスターを作成します。

インベストメント鋳造プロセスでは、特殊な機械がクラスターを繰り返しスラリーに浸してセラミックシェルを現像し、次にワックスを蒸気オートクレーブで除去します。ワックスが除去されると、セラミックシェルが焼成され、溶融金属が充填されて部品が作成されます。インベストメント鋳造の利点の1つは、ワックスを再利用できることです。

インベストメント鋳造(ロストワックス鋳造プロセス)には、金型(通常はアルミニウム製)、ワックス、セラミックスラリー、炉、溶融金属、およびワックス注入、サンドブラスト、振動タンブリング、切断、および研削に必要なその他の機械が必要です。インベストメント鋳造プロセスには、主に次の手順が含まれます。

1- 金属型製作

希望する鋳造部品の図面と要件に基づいて、通常はアルミニウム製の金型または金型が設計および製造されます。キャビティは、目的の鋳造部品と同じサイズと構造を形成します。

2- ワックス注入

パターン形成としても知られるロストワックス鋳造パターンは、上の金属ダイに溶融ワックスを注入することによって作成されます。

3-3- スラリーアセンブリ

次に、ワックスパターンがゲートシステムに取り付けられます。ゲートシステムは通常、溶融金属が金型キャビティに流れる一連のチャネルです。その後、木のような構造が形成され、大量生産に適しています。

4-4- シェルビルディング

インベストメント鋳造の外殻ケーシングは、セラミック浴に浸して構築され、すぐに数回砂でコーティングされます。

5-5- 脱ろう

次に、精密インベストメント鋳造の内部空洞が脱ろうされ、中空の外部セラミックシェル層が残ります。くぼみは、目的の鋳物とまったく同じスペースです。

6- 注ぐ前の分析

事前注入分析とは、鋳造所が溶融金属の化学組成をチェックおよび分析して、必要な数またはスターダードを満たしているかどうかを確認する必要があることを意味します。場合によっては、この分析は数回行われます。

7- 注ぐ&固化

キャビティ付きのセラミックシェルは、注ぐ前に予熱する必要があります。これにより、高温の液体金属がキャビティに注がれると、衝撃やセラミックシェルの亀裂が防止されます。

8- のこぎりまたは切断

金属が冷却されて固化すると、鋳造部品は、個々の鋳造部品を振とう、切断、または摩擦切断することにより、ゲートシステムツリークラスターから取り外されます。

9- ショットブラストと二次処理

その後、鋳造部品は、研削または追加の熱処理によって完全にカスタマイズされます。部品の要件によっては、二次加工または表面処理も必要になる場合があります。

10- 梱包と配送

次に、ロストワックス鋳造部品は、梱包および納品前に、寸法、表面、機械的特性、およびその他の必要なテストについて完全にテストされます。

ワックスパターン

シェル乾燥

冷却と凝固

研削と洗浄

インベストメント鋳造の検査方法

•分光分析および手動定量分析

•金属組織分析

•ブリネル、ロックウェル、ビッカース硬度検査

•機械的特性分析

•低温および常温衝撃試験

•清浄度検査

•UT、MT、RT検査

インベストメント鋳造のために私たちが依存している施設

ツーリングウェアハウス

ワックスパターン注入

ワックスパターン注入

ワックス射出成形機

シェルメイキング

シェルメイキング

シェル乾燥ワークショップ

インベストメント鋳造用シェル

シェル乾燥

シェルは鋳造の準備ができています

冷却と凝固

インベストメント鋳造プロセス

インベストメント鋳造がサービスを提供している業界

インベストメント鋳造で作られた部品 複雑な構造の高品質で高性能な工業用部品を含む、さまざまなアイテムの鋳造に使用されます。 インベストメント鋳造部品の用途は幅広い産業をカバーしており、当社では通常、次の分野で使用されています。

| •鉄道列車 | •ロジスティクス機器 |

| •大型トラック | •農業機械 |

| •自動車 | •油圧 |

| •建設機械 | •エンジンシステム |

インベストメント鋳造の応用

典型的な インベストメント鋳造 私たちは生産しています

真鍮インベストメント鋳造

インベストメント鋳造部品

インベストメント鋳造製品

ステンレス鋼鋳造ポンプカバー

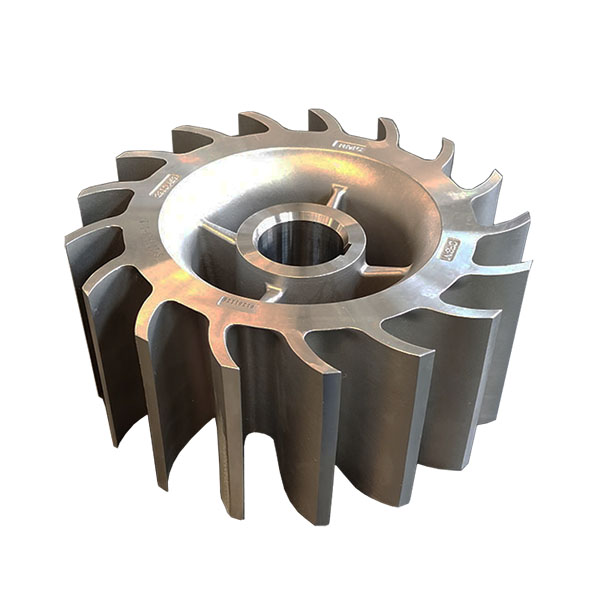

ステンレス鋼鋳造インペラ

カスタム鋼インベストメント鋳造

ロストワックス鋳造部品

ねずみ鋳鉄インベストメント鋳造

インベストメント鋳造やその他のサービスを提供することで、さらに多くのことができます。

RMCでは、パターンデザインからお客様にサービスを提供することに誇りを持っています 完成した鋳造および二次プロセス。当社のサービスは次のとおりです。

-パターン設計とコストダウンの推奨事項。

-プロトタイプ開発。

-生産研究開発。

-製造の柔軟性。

-認定とテスト。

-熱処理と表面処理が利用可能です。

-製造能力のアウトソーシング

ステンレス鋼インベストメント鋳造

インベストメント鋳造の製造にRMCを選択する理由

インベストメント鋳造のソースとしてRMCを選択する理由はいくつかあります。あなたが決定を下すとき、あなたは私たちが奉仕するのが得意な以下の点を気にするかもしれません:

-メンバーが金属鋳造分野に焦点を当てているエンジニアリングチーム。

-複雑な形状の部品に関する豊富な経験

-鉄および非鉄合金を含む幅広い材料

-社内 CNC機械加工 機能

-インベストメント鋳造と二次プロセスのためのワンストップソリューション

-一貫した品質が保証され、継続的な改善。

-工具製作者、エンジニア、鋳造業者、機械工、生産技術者を含むチームワーク。